P+F洗车机传感器“项目按照‘灯塔工厂’标准,建设智能车间、数字工厂,工艺先进、产线智能,产品囊括工程机械用高强钢、耐磨钢等所有高端品种,可全面代替进口。”车间主任聂汗春介绍,高强钢的屈服强度可达1400MPa,而厚度仅4毫米,用于起重机吊臂、高空作业车伸缩臂等工程机械制造,每平方厘米可承重14吨。

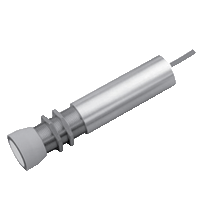

(P+F 超声波传感器 UC4000-30GM-E7R2-V15)

参数化接口,用于通过服务程序 ULTRA 3000 根据具体应用调整传感器设置,2 路可编程的开关输出,迟滞模式可选,可选窗口模式,同步选项,可调声功率和灵敏度,温度补偿

感应范围 : 200 ... 4000 mm 调整范围 : 240 ... 4000 mm 死区 : 0 ... 200 mm 标准目标板 : 100 mm x 100 mm 换能器频率 : 大约 85 kHz 响应延迟 : 最短 145 ms

440 ms,出厂设置 绿色 LED : 常亮:通电

闪烁:待机模式或程序功能检测到物体 黄色 LED 1 : 常亮:开关状态开关输出 1

闪烁:程序功能 黄色 LED 2 : 常亮:开关状态开关输出 2

闪烁:程序功能 红色 LED : 常亮:温度/编程插头未连接

闪烁:发生故障或编程功能没有检测到物体 温度/示教连接器 : 温度补偿 , 开关点编程 , 输出功能设置 工作电压 : 10 ... 30 V DC ,纹波 10 %SS 空载电流 : ≤ 50 mA 接口类型 : RS 232, 9600 Bit/s , 无奇偶校验,8 个数据位,1 个停止位 同步 : 双向

0 电平 -UB...+1 V

1 电平:+4 V...+UB

输入阻抗:> 12 KOhm

同步脉冲:≥ 100 µs,同步脉冲间歇时间:≥ 2 ms 同步频率 : 输出类型 : 2 路开关输出,NPN,常开/常闭,可编程 额定工作电流 : 200 mA ,短路/过载保护 电压降 : ≤ 2,5 V 重复精度 : ≤ 0,1 % 满量程值 开关频率 : ≤ 1 Hz 范围迟滞 : 调节后工作范围的 1%(默认设置),可编程 温度影响 : ≤ 2 满量程值的 %(带温度补偿)

≤ 0.2%/K(无温度补偿) UL 认证 : cULus 认证,一般用途 CSA 认证 : 通过 cCSAus 认证,一般用途 CCC 认证 : 额定电压 ≤ 36 V 时,产品不需要 CCC 认证/标记 环境温度 : -25 ... 70 °C (-13 ... 158 °F) 存储温度 : -40 ... 85 °C (-40 ... 185 °F) 连接类型 : 连接器插头 M12 x 1 , 5 针 防护等级 : IP65 材料 : 质量 : 180 g

泰安洗车机传感器为使外伸缩臂设计合理、结构简化、整体货叉外形尺寸小,设计的关键在于简化随动供电系统的结构形式。伸缩货叉作业过程中,中伸缩臂上的传送带拖动系统跟随外伸缩臂一起移动,传送带内嵌的钢丝可用作供电和信号传递介质,一端连接车体内的电气模块,另一端连接外伸缩臂内电气模块,传送带拖动外伸缩臂的同时给其内部的减速电机、传感器提供电源并传递信号。外伸缩臂无需复杂的供电系统,由独立、小巧的拨叉模块、控制模块、继电器及其接线组成,包裹在薄护板内部,如图8 所示,整个外伸缩臂在满足供电及信号传递要求的同时,结构简单、轻便,可有效缩小料箱之间的间隙,增加密集存储货架货位密度,货架利用率高。

中国洗车机传感器在力矩限制器算法方面,中南大学的陈有等结合伸缩臂式起重机臂架的受力分析,建立了基于变幅缸压力的起重机力矩计算模型,提出了一种新的主臂自重标定算法,重点研究了伸缩臂的变形补偿算法,并使用Matlab 对算法进行了仿真,针对神经网络应用于伸缩臂式起重机力矩计算进行了相关研究。目前该算法被广泛应用于汽车起重机,而在折臂式起重机方面则应用较少[3,4]。姚丽娟等利用BP 网络的函数逼近性能与力矩限制器力矩平衡理论相结合的方法,根据现场采集的汽车起重机工况数据,设计BP 网络结构,对数据样本进行训练,从而构建出力矩限制器中计算吊重的网络模型[5]。大连理工大学的赵海涛进行了大型履带起重机力矩限制器系统的研究与设计,设计并建立了硬件系统的调试平台,分析了系统非线性检测算法,同时分析并实现了建立起重性能表与试验数据的回归模型的方法[6]。高顺德等提出了基于臂架运动学分析的齐次坐标变换法,能够准确地计算臂头位置坐标,进而依照折臂式随车起重机二维分布的额定起重性能确定实时额定起重量,可有效防止超载作业,其采用销轴传感器进行吊重的计量[7]。长安大学的罗平通过对汽车起重机的结构分析,建立了起重机载荷数学模型,利用PLC 设计了力矩限制器的软硬件,降低了系统成本[8]。国外的折臂式起重机,如Palfinger、Effer 等采用简易的力矩保护方案,通过检测变幅液压缸的压力状态还实现保护,未能提供详尽的吊载信息。经过分析,其主要原因在于相对于汽车起重机,折臂式起重机多一个转臂[9],无法像汽车起重机一样通过有限数据的空载标定进行起重臂质量和重心位置的精确测定,而这些数据的不准确会导致显示吊载和实际吊载误差较大。

P+F洗车机传感器高空车除了对大臂的伸缩位移有监控及限制的要求,对平台的起升、下降速度也有要求,伸缩臂平台的升降速度直接关系到工作人员的操作舒适性。RVIT-15-60角位移传感器输出位移信号和速度信号,适用于对位移和速度都有控制要求的车辆应用。

泰安洗车机传感器在力矩限制器硬件系统中,设置有压力传感器、倾角传感器和长度角度传感器,压力传感器用于检测第一变幅液压缸无杆腔和有杆腔的压力信息,倾角传感器用于获得转臂的仰角信息,长度角度传感器用于获得伸缩臂的长度和角度信息。但转臂、伸缩臂、第一变幅液压缸、第二变幅液压缸、起重臂的质量和重心的位置无法通过传感器来获得,由于转臂、液压缸的质量占比小,且距离转臂尾铰点的位置较近,可在三维软件中获得相关参数,但伸缩臂重心位置较远,因结构件挠度引起臂长变化,仅仅通过三维模型获得质量和重心数据,无法满足力矩限制器的精度要求,因此需要通过在算法中进行空载标定,获得相关的数据。

中国洗车机传感器作业载荷图表是根据重物产生的力矩与车体力矩计算出来的,是纵向稳定性指示和防倾翻保护系统工作的基础。当车的合并重心位置前移到前轴或前支脚时车辆将发生前倾翻的危险。重心前移的过程中后桥承受的重力逐渐减小,相应的后桥形变也会减小。系统通过载荷传感器感知载荷,通过RVIT-15-60角位移传感器实时监测臂的伸缩状态,并与载荷谱图相比较,得到某一作业幅度下载荷相应的稳定程度百分比,显示器则通过指示灯数量、颜色的变化以及报警蜂鸣的形式向操作人员提示车辆稳定的状态,并且当达到预先设定的极限值时,程序自动关闭防止整车继续恶化的操作,即伸缩臂伸出或下降。

代码 说明1 软件错误 / 硬件错误。2 软件错误 / 硬件错误。3 软件错误 / 硬件错误。4 微处理器硬件错误。5 检查支腿 1地面压力输入。6 检查支腿 2地面压力输入。7 检查支腿 3地面压力输入。8 检查支腿 4地面压力输入。9 检查支腿 1位置开关“宽支撑”的输入。10 检查支腿 2位置开关“宽支撑”的输入。11 检查支腿 3位置开关“宽支撑”的输入。12 检查支腿 4位置开关“宽支撑”的输入。13 检查安全继电器 1 监控触点。14 检查安全继电器 2 监控触点。15 检查安全继电器 3 监控触点。16 检查安全继电器 4 监控触点。17 检查“所用伸缩臂”位置开关的输入。18 如果在控制切换期间检测到支腿没有锁定,则不应按下支腿高度的位置开关。19 电缆远程控制的操纵杆 1 在启动时被移动或存在缺陷。20 电缆远程控制的操纵杆 2 在启动时被移动或存在缺陷。21 控制面板上的操纵杆在启动时被移动或存在缺陷(释放触点)。22 电缆远程控制的操纵杆在启动时被移动或存在缺陷(释放触点)。23 控制面板上的操纵杆 1 在启动时被移动或存在缺陷。24 控制面板上的操纵杆 2 在启动时被移动或存在缺陷。25 控制面板上的操纵杆3在启动时被移动或存在缺陷。26 控制面板上的操纵杆 4在启动时被移动或存在缺陷。27 电缆远程控制按钮 1被按下或故障。28 电缆远程控制按钮 2被按下或故障。29 电缆远程控制按钮 3被按下或故障。30 电缆远程控制按钮4被按下或故障。31 电缆远程控制装置上触发作业斗运动的拨动开关被按下或存在缺陷。32 电缆远程控制装置上触发运动的拨动开关被按下或存在缺陷。33 电缆远程控制装置上触发自动支撑的拨动开关被按下或存在缺陷。34 设置作业斗水平度的一个拨动开关被按下或存在缺陷。35 当机器通电时,输出侧施加电压,或者输出驱动出现故障。36 备用电池电压超过 4伏特,更换电池;或控制系统存在硬件故障。37 电压下降到 17 伏特以下。38 电压超过 32 伏特。39 当使用伸缩臂时,测量角度不允许超过一定的值。支撑上的位置开关可能卡住。40 必须检查“底盘释放”继电器。41 在窄支撑下机器旋转得太远,或者分解器传感器出现故障。42 在一侧宽支撑下机器旋转得太远,或者分解器传感器出现故障。43 在宽支撑下机器旋转得太远,或者分解器传感器出现故障。44 超过了最大旋转范围,或者旋转传感器出现故障。45 旋转角度确认错误。检查分解器传感器,或者校正角度传感器。46 检查角度传感器的位置。可能需要设置到零或重置。47 伸缩臂太宽,或者分解器传感器出现故障。48 检查压力传感器。49 检查压力传感器,确保数值可靠。50 这种情况下测量的压力太低。伸缩臂被支撑,或者压力传感器出现故障。51 软件错误 / 硬件错误。52 软件错误 / 硬件错误。53 硬件错误 SPI实时时钟。54 机器几天未关掉,需要重新启动。55 主/从装置之间出现不同的安全功能输入信息。56 主/从装置之间出现不同的安全功能输入信息。57 主/从装置之间出现不同的安全功能输入信息。58 主/从装置之间出现不同的安全功能输入信息。59 检查安全继电器 1 监控触点60 检查安全继电器 2 监控触点61 检查安全继电器 3 监控触点62 检查安全继电器 4 监控触点63 伸缩臂太宽,或者分解器传感器出现故障。64 负载曲线保存错误。检查负载曲线,重新保存。65 负载曲线偏离基线太远。检查负载曲线,并重新保存。66 负载曲线值错误。检查负载曲线,并重新保存。67 负载曲线上的角度值与规格不符。检查负载曲线,并重新保存。68 当机器通电时,输出侧施加电压,或者输出驱动出现故障。69 支腿位置编号与规格不符。检查负载曲线,并重新保存。70 检查负载曲线时出错。检查负载曲线,并重新保存。71 计算负载极限时出错。检查负载曲线和伸缩臂的角度传感器。72 超过了作业斗刻度的最大电流,检查作业斗刻度。73 未达到作业斗刻度的最小电流,检查作业斗刻度。74 超过了作业斗刻度的最大电流,检查作业斗刻度。75 作业斗刻度给出了不同的值,检查作业斗刻度。76 软件错误77 校正过的输出值出错,检查数值或恢复工厂设置。78 软件错误 / 硬件故障。79 软件错误 / 硬件故障。80 操纵杆数值错误。检查操纵杆及其参数。81 远程控制的操纵杆数值错误。检查远程控制。82 操纵杆校正过的数值出错,检查数值或恢复工厂设置。83 无法通过内部 CAN 母线达到第二个控制器。检查 CAN 连接和第二个控制器。84 控制器启动时,第二个控制器已经启动。检查电压和 CAN 母线。85 检查内部 CAN 母线。86 检查内部 CAN 母线。87 检查内部 CAN 母线。88 软件错误89 检查内部 CAN 母线。90 检查外部 CAN 开放式母线。91 检查外部 CAN 开放式母线。92 检查外部 CAN 开放式母线。93 检查外部 CAN 开放式母线。94 检查无线电发射机和接收器/检查外部 CAN 开放式母线。95 检查无线电发射机和接收器/检查外部 CAN 开放式母线。96 偏移值超出了允许范围。检查分解器传感器,并再次校正。97 在伸缩臂角度传感器上读取时出现错误。检查分解器传感器和电源。98 在分解器传感器上读取时出错。检查分解器传感器和电源。99 在旋转角度传感器上读取时出错。检查分解器传感器和电源。100 比较分解器传感器的数值出错,检查数值,并再次校正分解器传感器。101 软件错误/硬件故障。102 EEPROM 存储内容错误。执行校正功能。103 软件错误 / 硬件错误。104 软件错误 / 硬件错误。105 软件错误 / 硬件错误。106 RAM 存储内容错误。重新启动机器,或删除 RAM 清单。107 软件错误 / 硬件故障。108 软件错误 / 硬件故障。109 软件错误 / 硬件故障。110 软件错误 / 硬件故障。111 软件错误 / 硬件故障。112 软件错误 / 硬件故障。113 软件错误 / 硬件故障。114 软件错误 / 硬件故障。115 软件错误 / 硬件故障。116 软件错误 / 硬件故障。117 支撑角度在无效范围内,或倾斜传感器故障。118 其它控制检测到错误。第 2个控制上读出错误存储。119 软件错误 / 硬件故障。120 软件版本已经修改。改变到 TODAC正确的软件版本。121 检查“旋转作业斗,中心位置”位置开关的输入。122 检查 “降低作业斗位置正常” 位置开关的输入。123 检查 “低作业高度”位置开关的输入。124 在机器启动时,USA启动按钮已触发或出现故障。125 检查“下臂“位置开关的输入。126 检查支腿 1 支腿锁定功能的输入。127 检查支腿 2 支腿锁定功能的输入。128 检查支腿 3 支腿锁定功能的输入。129 检查支腿 4 支腿锁定功能的输入。130 下臂角度验证错误。检查分解器传感器或校正角度传感器。131 超过了最大下臂角度,或者分解器传感器出现故障。132 微分角度验证错误。检查分解器传感器或校正角度传感器。133 软件错误 / 硬件故障。134 超过了最大上臂角度,或者分解器传感器出现故障。135 补偿值超过了允许范围。检查并重新校正下臂的分解器传感器。136 电缆远程控制的操纵杆 3 在启动时被移开或出现故障。137 电缆远程控制的操纵杆 4 在启动时被移开或出现故障。138 检查作业斗水平的倾斜传感器/检查外部 CAN 开放式总线。139 检查作业斗水平的倾斜传感器/检查外部 CAN 开放式总线。140 作业斗水平的倾斜传感器给出了不同的值。检查传感器。141 超出了作业斗水平的最大倾斜角度。检查作业斗水平控制的传感器。142 作业斗水平的倾斜传感器出现故障。检查传感器。143 作业斗启动参数无效。执行参数变量。144 软件出错/硬件故障。145 作业斗旋转角度传感器出现故障。检查分解器传感器和电源。146 超出了最小上臂角度,或者分解器传感器出现故障。147 超出了最小微分角度,或者分解器传感器出现故障。148 超出了最大微分角度,或者分解器传感器出现故障。149 超出了最小下臂角度,或者分解器传感器出现故障。150 只有在限位开关“下臂缩进”启动时,下臂才能降落。151 补偿值超出了允许范围。检查并重新校正分解器传感器。152 检查位置开关“使用的上臂”位置。153 在使用上臂时,测量角度不能超过一定的值。支架上的位置开关可能卡住了。154 补偿值超出了允许范围。检查并重新校正上臂的分解器传感器。155 伸出的上臂的位置开关出现故障。156 控制面板上启动主功能的开关已经激活或出现故障。157 作业斗水平的倾斜传感器传输了无效测量值。测量值超出了测量范围。158 当下臂升起时超出了微分角度,或者分解器传感器出现故障。159 当下臂升起时超出了微分角度,或者分解器传感器出现故障。160 最后一个错误输入(号码未出现)

该系统技术优势首先体现在驾控舒适,操作柔和,被航控捷易的技术人员称之为铁汉柔情,挖掘机伸缩臂的时候机载控制器帮助计算缓冲,并基于挖掘机关节角度传感器开展智能辅助作业;另外,操作也更简单,驾驶员只要通过操纵手柄输入操作意图,控制器就会根据该意图,计算出最好的实现方式,这样就大大降低了挖掘机的操纵难度。

3 试验验证如图4 所示,在某型折叠臂式起重机上进行了该算法的验证。该折臂式起重机的力矩限制器系统包括长度角度传感器、倾角传感器、检测第一变幅液压缸无杆腔和有杆腔压力的压力传感器以及显控一体机等。其软件算法采用了已知伸缩臂质量,直接标定伸缩臂重心的算法,不同臂长标定的重心位置如图5 所示。在不同工况下进行吊载测试,记录测量吊重和实际吊载,试验结果如表1 所示。试验数据表明,该算法能够较好的实现吊重的测量,显示质量和实际质量误差小于3.5%,符合国标的要求。

智能识别分析功能:机器人智能识别皮带跑偏故障;智能识别煤矿井下水泵房、变电所等安装的指针仪表、数字显示表数据,以及旋钮、旋杆、阀杆、指示灯状态等。音频分析功能:机器人实时采集巡检现场声音,识别出异常声音并报警。温度采集分析功能:机器人搭载红外热像仪,实时获取被检测设备的红外热像图,存储并分析被检测设备的发热情况,预警皮带电机、减速机、滚筒、托辊、水泵前后轴、巷道沿线电缆等温度异常。云台伸缩功能:通过搭载多轴伸缩臂,可根据目标位置调整双视云台的高度,云台多轴可控,具备防抖自稳功能,实现多种目标存在较大高度差的快速识别检测。移动图像采集功能:在低照度、高湿度和粉尘环境下,通过机器人上搭载的多个摄像机实现对巡检巷道沿线的图像采集。烟雾检测功能:机器人上搭载有烟雾传感器,实现巡检巷道的烟雾检测报警。环境探测功能:搭载环境探测传感器,实现对现场CO、H2S、CH4、O2、易燃、有毒危险气体的检测分析。自主避障功能:机器人避障系统能够感知障碍物,具有响应快、灵敏度高的特点。自主灭火功能(选配):机器人识别火情后,自动迅速抵达着火点,启动灭火任务,通过本安直流触发干粉灭火装置,自动联动启动器,完成灭火任务。产品特点