P+F洗车机传感器铸件结构的几何形状自由度受压铸工艺的工艺相关条件限制。使用滑块或抽芯只能保证实现有限的功能性几何形状。在塑料注塑成型领域已知的气体注射技术已经在压铸工艺中被成功应用到了功能性中空结构制造过程中。与传统压铸工艺一样,在气体注射工艺中需进行熔体剂量和模具填充(图1)。

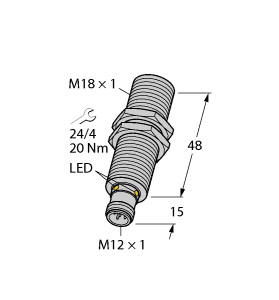

(P+F 超声波传感器 UC4000-30GM-2EP-IO-V15)

服务和过程数据 IO-link 接口,可通过带 PACTWARE 的 DTM 编程,2 路可编程的开关输出,可选声锥宽度,同步选项,温度补偿

感应范围 : 200 ... 4000 mm 调整范围 : 240 ... 4000 mm 死区 : 0 ... 200 mm 标准目标板 : 100 mm x 100 mm 换能器频率 : 大约 85 kHz 响应延迟 : 最小值 : 115 ms

出厂设置: 225 ms 非易失性存储器 : EEPROM 写循环 : 100000 绿色 LED : 常亮:通电

闪烁:待机模式或 IO-Link 通信 黄色 LED 1 : 常亮:物体在评估范围内

闪烁:学习功能,检测到物体 黄色 LED 2 : 常亮:物体在评估范围内

闪烁:学习功能,检测到物体 红色 LED : 红色常亮:错误

红色闪烁:程序功能,未检测到物体 工作电压 : 10 ... 30 V DC ,纹波 10 %SS 空载电流 : ≤ 60 mA 功耗 : ≤ 1 W 可用前的时间延迟 : ≤ 150 ms 接口类型 : IO-Link 协议 : IO-Link V1.0 传输速率 : 非周期性: 典型值 54 Bit/s 循环时间 : 最小 59,2 ms 模式 : COM 2 (38.4 kBaud) 过程数据位宽 : 16 位 SIO 模式支持 : 是 输入/输出类型 : 1 个同步连接,双向 同步频率 : 输出类型 : 2 路推挽式(4 合 1)输出,短路保护,反极性保护 额定工作电流 : 200 mA ,短路/过载保护 电压降 : ≤ 2,5 V 重复精度 : ≤ 0,1 % 满量程值 开关频率 : ≤ 2 Hz 范围迟滞 : 调节后工作范围的 1%(默认设置),可编程 温度影响 : ≤ 1,5 满量程值的 %(带温度补偿)

≤ 0.2%/K(无温度补偿) 符合标准 : EAC 符合性 : TR CU 020/2011

TR CU 037/2016 UL 认证 : cULus 认证,2 类电源 CCC 认证 : 额定电压 ≤ 36 V 时,产品不需要 CCC 认证/标记 环境温度 : -25 ... 70 °C (-13 ... 158 °F) 存储温度 : -40 ... 85 °C (-40 ... 185 °F) 连接类型 : 连接器插头 M12 x 1 , 5 针 外壳直径 : 40 mm 防护等级 : IP67 材料 : 质量 : 95 g 输出 1 : 近开关点: 240 mm

远端开关点: 4000 mm

输出功能: 窗口 模式

输出特性: 常开触点 输出 2 : 近开关点: 500 mm

远端开关点: 2000 mm

输出功能: 窗口 模式

输出特性: 常开触点 光束宽度 : 宽

滨州洗车机传感器齐亚斯专注于压力及温度领域的测量控制,是国家级高新技术企业,齐亚斯团队在传感器及物联网领域经验超过20年,我们的技术研发核心成员在电子和力学领域的研究超过了50年,专注于流量传感器、智能传感器、位移传感器、压力传感器、液位传感器、压力温度控制仪表、温度传感器、自动化及物联网系统的研发和生产。2019年开始齐亚斯倡导无汞(水银)填充的环保型高温熔体压力传感器的应用,获得相关产品的发明专利和RoHS认证。

含税运洗车机传感器1. 改极重绕后槽配合选择不当:选择合理绕组形式和绕组节距;适当车小转子直径;重新计算绕组参数。 2. 定、转子绕组短路:查明断路点进行修复;检查绕线转子电刷与集电环接触状态,检查启动电阻是否断路或电阻过大。 3. 绕组引出线始末短接错或绕组内部接反:在定子绕组中通入直流,检查绕组极性(用指南针)判定绕组首末端是否正确。 4.电动机负载过大或被卡住:检查设备,排除故障。 5.电源未能全部接通:更换熔断的熔体;紧固接线柱松动的螺钉;用万用表检查电源线断线或假接故障,然后修复。 6.电压过低:如果△联接电动机误接成Y连接,应改回△连接;电源电压太低时应与供 电部门联系解决;电源线压降太大造成电压过低时,应改粗电缆线。 7.对于小型电动机,润滑脂变硬或装配太紧:选择合适的润滑脂,提高装配质量。

P+F洗车机传感器EVA的性能主要取决于醋酸乙烯酯的含量(以VA%表示)和熔融指数(Melting Idex,简称 MI),VA 含量越大,则分子极性越强,EVA本身的黏结性、透光率、柔软性就越好。熔融指数 MI是指热塑性塑料在一定温度和压力下,熔融体在10min内通过标准毛细管的重量值。熔融指数在组件封装过程用于描述熔体流动性,MI越大,EVA流动性越好,平铺性也越好,但由于分子量较小,EVA自身的拉伸强度及断裂伸长率也随之降低,黏结后容易撕开,剥离强度降低。由于VA单体在共聚时的竞聚率远小于乙烯基单体的活性,因此高VA含量的EVA树脂,其MI不会太高,如VA含量33%的EVA,其MI最小的为25左右,目前工业界中适用于光伏封装的 EVA树脂,VA 含量一般为 28%~33%,MI为10~100。

滨州洗车机传感器而国产常用热继电器的动作稳定性较好,其动作时间随海拔升高有显著缩短,根据不同的型号,分别为正常动作时间和40%-73%。也可在现场调节电流整定值,使其动作特性满足要求。通过对低压熔断器非线性的环境温度对时间电流特性曲线研究表明,熔体的载流能力在同样的较小的过载电流倍数情况下(即轻过载)熔断时间随环境温度减小而増加,在20度以下时,变化的程度则更大:而在同样的较大的过载电流倍数情况下(即短路保护时),熔断时间随环境温度的变化可不作考虑。

含税运洗车机传感器(1)碳化硅制备主流方法:PVTPVT法通过感应加热的方式在密闭生长腔室内在2,300°C以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含Si、Si2C、SiC2等不同气相组分的反应气体,通过固—气反应产生碳化硅单晶反应源;由于固相升华反应形成的Si、C成分的气相分压不同,Si/C化学计量比随热场分布存在差异,需要使气相组分按照设计的热场和温梯进行分布和传输,使组分输运至生长腔室既定的结晶位置;为了避免无序的气相结晶形成多晶态碳化硅,在生长腔室顶部设置碳化硅籽晶(种子),输运至籽晶处的气相组分在气相组分过饱和度的驱动下在籽晶表面原子沉积,生长为碳化硅单晶。以上碳化硅单晶制备的整个固—气—固反应过程都处于一个完整且密闭的生长腔室内,反应系统的各个参数相互耦合,任意生长条件的波动都会导致整个单晶生长系统发生变化,影响碳化硅晶体生长的稳定性;此外,碳化硅单晶在其结晶取向上的不同密排结构存在多种原子连接键合方式,从而形成200多种碳化硅同质异构结构的晶型,且不同晶型之间的能量转化势垒极低。因此,在PVT单晶生长系统中极易发生不同晶型的转化,导致目标晶型杂乱以及各种结晶缺陷等严重质量问题。故需采用专用检测设备检测晶锭的晶型和各项缺陷。(2)氧化镓制备主流方法:按β-Ga2O3照晶体生长过程中原料状态的不同,可以将晶体生长方法分为:溶液法、熔体法、气相法、固相法等。熔体法是研究最早也是应用最为广泛的晶体生长方法,也是目前生长β-Ga2O3体块单晶常用的方法。通过熔体法可以生长高质量、低成本的β-Ga2O3体块单晶,其中最为常用的生长方法主要有两种:提拉法和导模法。文章以导模法为例介绍,导模法(Edge-defined film-fed growth method)是一种重要的晶体生长方法,具有近尺寸生长、异形晶体生长、生长速度快、生长成本低等优点,是传统提拉法(Czochralski method)的一种延伸和补充,实际操作中可以将传统提拉法晶体生长炉改造后使用,常用于闪烁晶体材料、半导体晶体材料的生长。导模法需要在坩埚中放置模具,晶体生长界面位于模具上表面。由于射频线圈高频电流的作用,使铱坩埚产生涡流而产生热量。高温下,坩埚中的Ga2O3原料变成熔体,由于表面张力和浸润作用,熔体沿模具中的毛细管上升到模具上表面。预先在籽晶杆上安放一枚籽晶,让籽晶下降至接触模具上的熔体表面,待籽晶表面稍熔后,提拉籽晶杆,使熔体在籽晶的诱导下结晶于籽晶上,最终生长出特定形状的大块单晶体。(二)具体步骤与流程图

1. 单相启动:检查电源线,电动机引出线,熔断器,开关触点,找出断线或假接故障后进行修复。 2.定、转子绕组接地或短路:纠正错误。 3.电机负载过大或被卡住:将负载调至额定值,并排除被拖动机构故障。 4.熔体额定电流过小:熔体对电动机过载不起保护作用,一般应按下式选择熔体,熔体额定电流=堵转电流/2~3即可。 5.绕线转子电动机所接的起动电阻太小或被短路:消除短路故障或增大起动电阻。6.电源到电机之间的连接电缆线短路:检查短路点后进行修复。

常见现象产生原因推荐解决方法表面暗淡无光原料水分原料预处理熔体温度不合适调整温度挤出机挤出的熔融物料不均匀增加背压,用较细的过滤网,设计适宜的螺杆结构定径套过短加长定径套口模成型段过短加长口模成型段。表面斑点原料中有水分干燥原料水槽中的管子上有气泡消除气泡。调整工艺温度外表面呈现光亮透明的块状(俗称眼晴)机头温度过高降低机头温度冷却水太小或不足,或不均匀冷却水开大或清理定径套管材光滑外表面规则的斑纹管材趋向粘附定径套加大冷却水流量清理水路或降速管材外表面深的波纹定径套口模没对中对中,保持定径箱与口模在同一轴线内表面粗糙原料潮湿原料烘干,或预处理芯模温度低提高温度或延长保温时间口模与芯模间隙过大换芯模口模定型段太短换定型段较长的口模管内壁波纹状挤出机产量变化,下料不稳降低螺杆喂料区温度牵引机打滑调节牵引气压管材冷却不均调节水路管内壁有凹坑原料水分大原料预热干燥填充料分散性差未塑化,杂质换料,调节温度,清洁原料管内壁有焦粒挤出机机头与口模内壁不干净清模局部温度过高检查热电偶是否正常口模积料严重清模,适当降低口模温度外径或壁厚随时变化挤出速度变化检查牵引机牵引速度发生变化或打滑适当提高压力下料不稳(回料粒径不均)原料过筛或造粒熔体的不稳定性提高料温,降低线速度,增加模口间隙冷却不均清理水路管材壁厚不均口模没对中调节口模同心口模温度不均调节温度牵引机,定径套,口模没对中保持在同一轴线上定径套与口模距离太远拉近距离熔接缝不良口模成型段太短使用较长的口模成型段熔融温度低提高料温模头中塑料分散清理模头机头机结构不合理更换或改造管材过早损坏穿孔水泡干燥原料气泡除湿或降低温度杂质清洁原料或用过滤网颜料或填充料分散不良调节温度或更换原料管材过早损坏脆性破坏料温低提高料温温度过高,原料分解清理模具,降低温度管材开裂机头温度低,挤出速度快升温,降速冷却水太大减小冷却水流量管材圆度不好,弯曲口模,芯模中心位置不正调整同心机头温度四周不均调节温度冷却水离口模太近调整冷却水位置冷却水喷淋力度过大调节喷头角度冷却水喷淋太小清理水路水位过高排水牵引机压力过大调节气压

而我司在医疗技术领域中著名的“芯片实验室”的生产过程则是由MicroPower 15注塑机完成。该生产过程展示了MicroPower注塑机的极高精密性,基于此,微型部件和微表面结构可以在一个稳定的注塑成型过程中得到高度再现的生产;其次,该过程凸显了MicroPower注塑机及其周边辅助设备的高度灵活性,这些属性使得此款专用机器甚至能完成更为复杂的加工任务。MicroPower注塑机是威猛巴顿菲尔专为小型和微型部件的成型而特殊设计的PowerSeries系列中的机型,其最突出的特点是注射量为0.05~4cm3的、创新的双阶式螺杆及活塞注射单元。通过该注射单元,可射入加热均匀的熔体,从而在完全稳定的生产过程中,以极短的循环时间生产出一流品质的产品。

德国TSI使用双平衡轴的结构来减小振动和噪声,并且TSI也使用静音链,并且改善机械精度,同时有效降低声音噪音。日产VC-Turbo光学系统为了在NVH性能方面具有更好的效果,开发了日产独家技术公式,最初应用于镜子熔体气缸孔技术在日产GTR模型上,从技术源开始,最大化索尔维登噪声问题:超改性经济使用的镜子涂层技术可以使发动机的气缸壁更加坚固且耐用,因为表面更精细,内腔的低摩擦涂层可以降低44%的冲洗损失。是有利的为了实现与V6发动机相同的低噪声和低振动等级,从而提高发动机的交通性和可靠性并增强加速性能。