P+F洗车机传感器一、电磁流量计传感器安装环境的选择:电磁流量计传感器外壳防护等级一般是IP65(国标GB 4208外壳防护等级──防尘防喷水级),安装环境的主要要求是:传感器应安装在干燥通风的地方,避免潮湿、容易积水受淹的场所,还应尽量避免阳光直射和雨水直接淋浇。应尽可能避免装在周围环境温度过高的地方。一体型结构的电磁流量计还受制于电子元器件的使用温度,其使用环境温度要低些。安装传感器的管道上应无较强的漏电流,应尽可能地远离有强电磁场的设备,如大电机、大变压器等,以免引起电磁场干扰。安装传感器的管道或地面不应有强烈的震动,特别是一体型仪表。安装传感器的地点要考虑工作人员现场维修的空间。

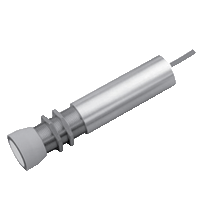

(P+F 超声波传感器 UC4000-30GM-IU-V1-HA)

参数化接口,用于通过服务程序 ULTRA 3000 根据具体应用调整传感器设置,模拟电流和电压输出,可调声功率和灵敏度,温度补偿,已通过 UL 认证,可用于 Class I/Div 2 环境

感应范围 : 200 ... 4000 mm 调整范围 : 240 ... 4000 mm 死区 : 0 ... 200 mm 标准目标板 : 100 mm x 100 mm 换能器频率 : 大约 85 kHz 响应延迟 : 最短 145 ms

440 ms,出厂设置 绿色 LED : 常亮:通电

闪烁:待机模式或程序功能检测到物体 黄色 LED 1 : 常亮:物体在评估范围内

闪烁:程序功能 黄色 LED 2 : 常亮:在检测范围内有物体时

闪烁:程序功能 红色 LED : 常亮:温度/编程插头未连接

闪烁:发生故障或编程功能没有检测到物体 温度/示教连接器 : 温度补偿 , 评估范围编程 , 输出功能设置 工作电压 : 10 ... 30 V DC ,纹波 10 %SS 功耗 : ≤ 900 mW 接口类型 : RS 232, 9600 Bit/s , 无奇偶校验,8 个数据位,1 个停止位 同步频率 : 输出类型 : 1 路电流输出 4 ...20 mA

1 路电压输出 0 ...10 V 分辨率 : 评估范围 [mm]/4000,但是 ≥ 0,35 mm 特性曲线的偏差 : ≤ 0,2 % 满量程值 重复精度 : ≤ 0,1 % 满量程值 负载阻抗 : 电流输出: ≤ 500 Ohm

电压输出: ≥ 1000 Ohm 温度影响 : ≤ 2 满量程值的 %(带温度补偿)

≤ 0.2%/K(无温度补偿) 符合标准 : 标准 : EN 60947-5-2 UL 认证 : CSA 认证 : CCC 认证 : 额定电压 ≤ 36 V 时,产品不需要 CCC 认证/标记 环境温度 : -25 ... 70 °C (-13 ... 158 °F) 存储温度 : -40 ... 85 °C (-40 ... 185 °F) 连接类型 : 缆线连接器 , M12 x 1 , 5 针 , 4 线 外壳直径 : 35 mm 防护等级 : IP65 材料 : 注意 : 单个组件:UC-4000-30GM-IUR2-V15;V1-G-2M-PVC;ADAPT-ALUM*-M30X1/2 NPT/HB****

德州洗车机传感器17.(7分)智能制造是第四次工业革命的核心技术,如图所示是为圆柱体涂抹防护油的智能装置。其外壳是敞口的长方体容器,距容器底面h0 处固定一支撑板C,C的中心有一小圈孔,圆柱体放在支撑板C的正中央。长方体的左下角有注油口,防护油能够匀速注入长方体容器内部,当油的深度为0.175m时,圆柱体刚好浮起离开支撑板C。随着液面升高,圆柱体竖直上浮,当油面上升到压力传感器时,停止注油,此时撑杆的P点对圆柱体有20N的竖直向下的压力。已知h0 =0.1m,小圆孔面积S0 =8×10-3 m2,圆柱体底面积S=2×10-2m2,圆柱体重12N,支撑板C的厚度不计,g取10N/kg。求:

样本洗车机传感器从VeriSens的功能特点来看,VeriSens可不仅仅是一款简单视觉传感器,更如同一种具有传感器外形的小型图像处理系统。在工业级的紧凑外壳内,集成了图像传感器、光源、光学元件、硬件/软件、以太网以及用来连接PLC的数字接口,仅需简单的配置,即可像视觉系统一样执行具体任务。

P+F洗车机传感器根据声波的传播特性,采用超声传感器在20kHz-100kHz的工作频段,接收以横波形式传输到外壳上的放电信号,然后对信号进行预放大,用带通滤波器完成信号滤波,再经过再放大、检波、平滑滤波、产生跟踪滤波线路输出顶部的信号、接收来自包络线发生器的信号来完成峰值、频率分量等检测。具体检测原理如图1所示:

德州洗车机传感器 如果把市面上普通手持式和全自动红外式两种测温设备进行对比,不难发现:全自动红外测温仪主要包括红外机头、电脑主机和显示屏;而手持式测温仪由主控板、红外传感器、液晶显示屏、电池、塑胶外壳等部件组成。无论哪种测温仪产品,或多或少都能看到“惠州制造”的身影。

样本洗车机传感器汽车上的vvti,你们知道什么意思吗?原来这技术这么强大VVT-i是Variable Valve Timing-intelligent的缩写,它代表的含义就是智能正时 可变气门 控制系统。这一装置提高了进气效率,实现了低、中转速范围内扭矩的充分输出,保证了各个 工况下都能得到足够的动力表现。另一个先进之处在于全铝合金缸体带来的轻量化,不仅减小了质量,也降低了发动机的噪声。可变配气正时 可变配气正时控制机构的主要目的是在维持发动机怠速性能情况下,改善全负荷性能。这种机构是保持进气门开启持续角不变,改变进气门开闭时刻来增加充气量。 (1)凌志LS400汽车可变配气正时控制机构(VVT-i) VVT-i系统用于控制进气门 凸轮轴在50°范围内调整 凸轮轴转角,使配气正时满足优化控制发动机工作状态的要求,从而提高发动机在所有转速范围内的动力性、经济性和降低尾气的排放。 VVT-i系统由VVT-i控制器、凸轮轴正时机油控制阀和传感器三部分组成,其中传感器有曲轴位置传感器、凸轮轴位置传感器和VVT传感器。 LS400汽车的发动机是8缸V型排列4气门式的,有两根进气凸轮轴和两根排气凸轮轴。在工作过程中,排气凸轮轴由凸轮轴齿形带轮驱动,其相对于齿形带轮的转角不变。曲轴位置传感器测量曲轴转角,向ECU提供发动机转速信号;凸轮轴位置传感器测量齿形带轮转角;VVT传感器测量进气凸轮轴相对于齿形带轮的转角。它们的信号输入ECU,ECU根据转速和负荷的要求控制进气凸轮轴正时控制阀,控制器根据指令使进气凸轮轴相对于齿形带旋转一个角度,达到进气门延迟开闭的目的,用以增大高速时的 进气迟后角,从而提高充气效率。 1)结构 VVT-i控制器,它包括由正时带驱动的 外齿轮和与进气凸轮轴刚性连接的内齿轮,以及一个内齿轮、外齿轮之间的可动活塞。活塞的内、 外表面上有螺旋形花键。活塞沿轴向的移动,会改变内、外齿轮的相对位置,从而产生配气相位的连续改变。 VVT外壳通过安装在其后部的剪式齿轮驱动排气门凸轮轴。 凸轮轴正时控制阀根据ECU的指令控制阀轴的位置,从而将 油压施加给凸轮轴正时带轮以提前或推迟配气正时。发动机停机时,凸轮轴正时控制阀处于最延迟的位置, 2工作原理 根据发动机ECU的指令,当凸轮轴正时控制阀,机油压力施加在活塞的左侧,使得活塞向右移动。由于活塞上的旋转花键的作用,进气凸轮轴相对于凸轮轴正时带轮提前某一角度。 当凸轮轴正时控制阀,活塞向左移动,并向延迟的方向旋转。进而,凸轮轴正时控制阀关闭油道,保持活塞两侧的压力平衡,从而保持配气相位,由此得到理想的配气正时。 提高充气效率是提高发动机动力性能的重要措施。除了增压以外,合理选择配气相位且能随发动机转速不同而变化,以及利用进气的惯性及 谐振效应是提高充气效率的重要途径。 进气惯性及谐振效应是随着发动机转速、进气管长度及管径大小的变化而变化。在不同转速下,进气管长度应有所不同,方能获得良好的进气惯性效应。并且,只有采用可变配气相位,可变 进气系统才能适应不同发动机转速下的要求,才能较全面地提高发动机性能。 可变进气系及配气相位改善发动机的性能,主要体现在以下几方面: ①能兼顾高速及低速不同工况,提高发动机的动力性和经济性; ②降低发动机的排放; ③改善发动机怠速及低速时的性能及稳定性。 这里首先介绍可变进气系统,至于可变配气相位以后会以不同的方式再作介绍。 可变进气系统分为两类:(1) 多气门分别投入工作;(2)可变进气道系统。其目的都是为了改变进气涡流强度、提高充气效率;或者为了形成谐振及进气脉冲惯性效应,以适应低速及中高速工况都能提高性能的需要。 1.多气门分别投入工作 实现多气门分别投入工作的结构方案有如下两种:第一,通过凸轮或摇臂控制气门按时开或关;第二,在气道中设置旋转阀门,按需要打开或关闭该气门的进气通道,这种结构比用凸轮、摇臂控制简单。 涡轮控制阀低速、小负荷工况高速、大负荷工况 多气门分别投入, 当发动机在节气门部分开度工作时,涡流控制阀关闭,混合气通过主要螺旋进气道进入气缸。节流的气道促进混合加速,并沿着切线方向进入气缸,这样可以形成较强的进气涡流,对于低速工况及燃烧稀混合气是有利的。 当发动机转速及负荷增加时,仅由主气道进入气缸的混合气不能满足发动机的需要,于是副进气道中的阀门开启,增加进入缸内的混合气,而且抑制了进气道中进气涡流强度,这对于提高发动机高速工况时的容积效率及燃烧效率、减少能量损失是有利的。 2. 可变进气道系统 可变进气道系统是根据发动机不同转速,使用不同长度及容积的进气管向气缸内充气,以便能形成惯性充气效应及谐振脉冲波效应,从而提高充气效率及发动机动力性能。 (1)双脉冲进气系统 双脉冲进气系统由空气室及两根脉冲进气管组成,空气室的入口处设置节气门,并与两根直径较大的进气管相连接,其目的在于防止两组(每组三缸)进气管中谐振空气柱的互相干扰。每根脉冲管子成为形成谐振空气波的通道,分别连接两组气缸。 将六缸机的进气道分成前后两组,这就相当于两个三缸机的进气管,每个气缸有240°的 进气冲程,各气缸之间不会有进气脉冲波的互相干扰。上述可变进气系统的效果在于:每个气缸都会产生空气谐振波的动力效应,而直径较大的空气室、中间的产生谐振空气波的通道同支管一起,形成脉冲波谐振循环系统。 双脉冲进气系统低速段(n﹤4400r/min);高速段(n﹥4400r/min) 当进气管中动力阀关闭时,可变进气管容积及总长大约为70cm的进气管,能在发动机转速n=3300r/min时,形成谐振进气压力波,提高了充气效率,使转矩达到最大值。当发动机转速大于4000r/min时,进气管中便不能形成有效的进气压力波,于是动力阀门打开,两个中间进气通道便连接成一体。优化选择在每个气缸与总管连接的支管容积后,能形成高速(如:n=4400r/min)下谐振进气脉冲波,使转矩值达到较高值。于是在n=1500~5000r/min的范围内,转矩曲线变化平缓,如图3-96所示。 采用可变进气系统后的转矩特性(六缸发动机) (2)四气门二阶段进气系统 该进气系统由弯曲的长进气管和短的直进气管与空气室相连接,并分别连接到 缸盖的两个进气门上,如图3-97所示。在发动机低、中速工况时由长的弯曲管向发动机供气;而在高速时,短进气管也同时供气(动力阀打开),提高了发动机功率。 在发动机低、中速工况(n﹤3800r/min),动力阀关闭短进气管的通道(见图3-97a)。空气通过长的弯曲气道,使气流速度增加,并且形成较强的涡流,促进良好混合气的形成。此外,进气管的长度能够在进气门即将关闭时,形成较强的反射压力 波峰,使进入气缸的空气增加。这都有助于提高发动机低速时的转矩。 在发动机高速工况(n﹥3800r/min),动力阀打开,额外的空气从空气室经过短进气管进入气缸,改善了容积效率,并且由另一气门进入气缸的这股气流,将低、中速工况形成的涡流改变成滚流运动,更能满足高速高负荷时改善燃烧的需要。 四气门二阶段进气系统 低速段;高速段 (3)三阶段进气系统 该进气系统由末端连在一起的两根空气室管组成,并布置在V形夹角之间。每根空气室通过3根单独的脉冲管连接到左侧或者右侧的气缸上。每一侧气缸形成独立的三缸机,各缸的进气冲程相位为均匀隔开的240°。两根空气室的人口处有各自的节流阀,在两根空气室中部有用阀门控制的连接通道,在空气室末端U形连接管处布置有两个蝶式阀门, 三阶段进气系统 a)低速(n﹤4000r/min);b)中速(n﹥4000r/min);c)高速(n﹥5000r/min) 在发动机低速工况(n﹤4000r/min),两空气室管之间的阀及高速工况用阀关闭。每根空气室管及与其相连接的3根脉冲进气管形成完整的谐振系统,将在一定转速工况下(如:n=3500r/min),将惯性及波动效应综合在一起,从而使充气效率及转矩达到峰值。当发动机转速高于3500r/min时,谐振压力波的波幅值变小,因此可变系统的效果也变差,相应地每个气缸的充气效率也变小。 当发动机转速处于4000~5000r/min之间,即中速工况时(见图3-98b),连接两根空气室的阀门打开,因此部分损坏了低速工况谐振压力波频率,然而却在转速为4500r/min的工况下,形成新的谐振压力波峰,从而使更多的空气或混合气进入气缸。 当发动机转速进一步提高,如:达到5000r/min以上,于是短进气道中蝶阀打开(见图3-98c),在两个空气室之间的短的及直接通道的空气流动,影响了第二阶段的惯性及脉冲效应。然而在高速范围(5000~6000r/min)内,通过各缸进气管的脉冲及谐振作用,建立了新的脉冲压力波及效果。于是三阶段的可变进气系统在三段转速范围内都能形成一个高的转矩峰值,从而提高了整个转速范围内的转矩,使转矩特性更平坦,数值更高。

苹果这项专利名为"传感器外壳和传感器外壳的玻璃板",其中包括如何安装自动驾驶所需的众多传感器,苹果在专利当中描述了如何最好地安全和暴露传感器,使它们能够发挥作用。苹果之前在iPhone上创造一个刘海,以便Face ID能够正常工作。

底盘的制动系统,是汽车行驶安全的核心系统。当你需要减速刹车时,你的脚踩下刹车踏板的同时,真空助力和你脚踩的力一起推动刹车总泵,刹车总泵把压力给到ABS泵,然后ABS泵把刹车油分配到前后四轮的分泵上,最后刹车泵夹紧刹车片刹车盘来达到刹车的效果。当发动机熄火时,你就会发现你的刹车踩不动,熄火后,真空泵没动力源抽真空助力,所以刹车踩不动。还有就是刹车是靠液压来达到制动效果的,刹车总泵跟分泵之间靠油液传递压力,如果油管或一些接口处漏油,因为压力不够,那你开车时就会出现刹车疲软,刹车片距离变长等一些问题。刹车有两种结构,分别为碟刹和鼓刹,碟刹由卡钳和刹车盘刹车片组成,通过液压装置夹紧刹车片,让刹车片与刹车盘发生摩擦,达到减速刹车的效果。鼓刹是一个外壳和一个背板组成,背板上有两个月牙形状的刹车块,还有一个分泵和几个拉簧组成。手刹装置也被组装在里面。他是通过分泵推动刹车块让刹车片和鼓的内壁摩擦来达到刹车的效果。碟刹具有散热性能好的优点,多用于轿车,鼓刹多用于卡车。碟刹的制造成本会高一些,鼓刹更多的用于便宜点的车型。在电动车中,因为没有发动机带动真空泵助力,所以出现了线控刹车系统,它是由电机来替代传统的真空助力泵。目前,国内的新能源汽车包括特斯拉等,用的都是博世的iBooster刹车系统,当你踩下刹车时,传感器检测到刹车踏板有位移,然后ECU发送信号给电机,电机根据计算出的扭矩进行助力和人踩的力合二为一推动液压系统来实现刹车。虽然国内线控刹车市场一直被博世垄断,但我们国家的比亚迪,伯特利等汽车厂商,也同样突破了技术壁垒,量产出了我们中国人自己的线控刹车系统。奇瑞旗下的伯特利就研发出了WCBS线控系统。随着电动车的普及,以及人们对安全的重视,刹车辅助系统的研究就变得非常重要。因此,出现了BA/BAS EBA EBD ABS AEB等刹车辅助系统。BA机械刹车辅助系统,他会在你刹车力道不足时,将力道在最短时间内增大,让刹车速度更快,起到增加压力的作用,对老人和女司机帮助很大。EBA是指电控刹车辅助系统,它通过传感器感应你踩刹车时的力度和速度大小,通过电脑分析你对刹车踏板的需求来判断接下来的意图,在一些紧急情况下,如果你能紧急踩下叉车,它不会介入。但如果你犹豫不决,踩了但没有把刹车完全踩死,电脑会计算出紧急程度立马给刹车踏板施加更大的力道,增加刹车效果。从而减少预防一些事故的发生。ABS可能大家都非常熟悉,因为已经成为了汽车的标配,如果汽车行驶在玉田的湿滑路面上,当你把刹车踩死的时候,就会出现侧滑或者甩尾的情况,为了防止车轮抱死,老司机都是用点刹的操作来减速的,随着科技的进步,ECU可以检测到车轮是否抱死,然后通过分析计算ABS泵中的刹车油,选择增压或者泄压,已达到点刹的效果。装配ABS可以让你在刹车过程中稳定车身,调整方向也可以减少轮胎摩擦,缩短刹车距离。EBD电子制动力分配系统,在ABS触发之前,EBD就已经分配好每个车轮的制动力了,在急刹车时,EBD会根据ECU计算出四个车轮的转速载重,从而调整ABS泵的前后轮油压以达到不同的制动力。EBD加上ABS可以让汽车获得最佳刹车效果,提高刹车时的灵敏度和协调性。不过EBD的制造成本还很高,只有豪车才配备。AEB自动紧急刹车系统,该系统依靠雷达,摄像头测出与前车或者障碍物的距离,通过分析计算到达一定距离时发出预警,小于安全距离时AB系统介入让车刹停。AEB自动紧急刹车系统多用以自动驾驶和一些高级轿车上,但AEB并不成熟,它并不是能够紧急避让所有的障碍物,它仍然受到环境,光照,车速,障碍物类型等的限制。

▼相比之前的玩具咖啡机来说,简直就是质的飞跃了,惠家310,能够稳定的出品esp,全金属的外壳,在造型上非常富有机械的美感,3个加热块和2600W的功率,让热机等待的时间缩短到只需要2分钟,各种温度传感器又让这台机器出品的稳定性很高,让忙碌的早晨做一杯美味的咖啡成为了可能。

Cemos自动割台是Lexion和Trion的进一步创新,它可以根据安装在驾驶室顶部的现场扫描仪测量的作物高度自动优化工作台长度、滚筒高度和水平位置。此外,传感器记录进料器外壳中作物流的层厚度。因此,驾驶员可以全神贯注地检查Cebis中的所有机器数据和质量参数以及联合收割机前的作物。