P+F洗车机传感器贸泽电子供应的Bourns BPS系列包含用于敏感操作条件的三个压力传感器系列。BPS110和BPS120传感器在0.15 psi至1.0 psi超低压范围内提供精准感测,并在0至60℃温度范围内提供稳定的 1.5% 满量程总误差带 (FS TEB)。BPS110和BPS120传感器自豪地宣布校正后的压力范围达到了水下1英寸 (2.54 cm),提供经过完全校准和补偿的输出以提高处理效率。

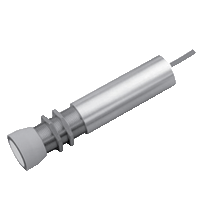

(P+F 超声波传感器 UC4000-30GM-E7R2-V15)

参数化接口,用于通过服务程序 ULTRA 3000 根据具体应用调整传感器设置,2 路可编程的开关输出,迟滞模式可选,可选窗口模式,同步选项,可调声功率和灵敏度,温度补偿

感应范围 : 200 ... 4000 mm 调整范围 : 240 ... 4000 mm 死区 : 0 ... 200 mm 标准目标板 : 100 mm x 100 mm 换能器频率 : 大约 85 kHz 响应延迟 : 最短 145 ms

440 ms,出厂设置 绿色 LED : 常亮:通电

闪烁:待机模式或程序功能检测到物体 黄色 LED 1 : 常亮:开关状态开关输出 1

闪烁:程序功能 黄色 LED 2 : 常亮:开关状态开关输出 2

闪烁:程序功能 红色 LED : 常亮:温度/编程插头未连接

闪烁:发生故障或编程功能没有检测到物体 温度/示教连接器 : 温度补偿 , 开关点编程 , 输出功能设置 工作电压 : 10 ... 30 V DC ,纹波 10 %SS 空载电流 : ≤ 50 mA 接口类型 : RS 232, 9600 Bit/s , 无奇偶校验,8 个数据位,1 个停止位 同步 : 双向

0 电平 -UB...+1 V

1 电平:+4 V...+UB

输入阻抗:> 12 KOhm

同步脉冲:≥ 100 µs,同步脉冲间歇时间:≥ 2 ms 同步频率 : 输出类型 : 2 路开关输出,NPN,常开/常闭,可编程 额定工作电流 : 200 mA ,短路/过载保护 电压降 : ≤ 2,5 V 重复精度 : ≤ 0,1 % 满量程值 开关频率 : ≤ 1 Hz 范围迟滞 : 调节后工作范围的 1%(默认设置),可编程 温度影响 : ≤ 2 满量程值的 %(带温度补偿)

≤ 0.2%/K(无温度补偿) UL 认证 : cULus 认证,一般用途 CSA 认证 : 通过 cCSAus 认证,一般用途 CCC 认证 : 额定电压 ≤ 36 V 时,产品不需要 CCC 认证/标记 环境温度 : -25 ... 70 °C (-13 ... 158 °F) 存储温度 : -40 ... 85 °C (-40 ... 185 °F) 连接类型 : 连接器插头 M12 x 1 , 5 针 防护等级 : IP65 材料 : 质量 : 180 g

聊城洗车机传感器焊接技术是工业制造过程中最重要的部分之一。由于传统焊接生产存在工作环境差、重复性高、人工劳动强度高、效率低等缺点,近年来焊接机器人越来越多地取代焊工。传统的焊接机器人一般采用示教回放方式工作。然而,由于工件夹紧误差和焊接热变形,焊枪在焊接过程中很容易偏离理论焊缝轨迹。因此,传统的焊接模式难以满足高效率、高精度和高质量的焊接要求。随着计算机视觉的发展,基于结构光视觉传感器的自动焊缝跟踪方法越来越多地被用于焊缝跟踪和熔池测量。该方法适应性强,能够在不影响焊接过程的情况下获取丰富的焊缝信息。在焊缝跟踪的情况下,通过使用摄像机捕捉投影在工件上的激光条纹,焊缝跟踪系统可以获得焊缝位置信息,以实现实时焊缝跟踪的目的,如图1。

样本洗车机传感器微PNT不仅体现在“微”,即小型化的PNT,同时也需要“精”,需要“稳”,需要“可靠”。因此,精细的微尺度制造技术只是微PNT的核心技术之一,而与之配合的精细优化的整体集成技术和智能的数据处理技术,才能构成完整的微PNT技术体系,其中芯片级陀螺仪和芯片级原子钟是其核心中的核心。(1) “微”要体现优化的设计原理。优化合理的设计,才有可能有精细的制造;优化合理的设计,还涉及后续的体系架构;顶层设计的优化是微尺度制造、微尺度集成的基础。(2) “微”还要体现精细的制造技术。微尺度制造首先要解决特殊的材料问题,因为“微”很容易造成“不稳”,正常的材料要同时解决“微”与“稳”,经常互相矛盾,因此必须攻克材料和制造工艺方面的问题;材料要满足环境稳定性和适应性,再辅以特殊的制造工艺才能制造出先进可靠的微PNT传感器。(3) “微”还必须具备不同原理的微器件的“深度集成”技术。深度集成应该体现在能共用的单元就应该共用。如多微型时钟组件与多微型惯性导航组件,就应该设计在同一芯片上,真正实现芯片级PNT微组件。PNT装置的微型化才能便于与其他不同载体的集成或嵌入。(4) “微”就必须要求各计量器件具备自主标校能力,包括主动标校和被动标校能力。在微器件状态下,各组件的系统误差应该能自动探测、自动标校,尤其能自适应地进行系统误差拟合和纠正,确保多传感器集成后的PNT组件处于高稳定可靠的工作状态。(5) “微”也要求PNT各类微器件的输出信息能自适应进行融合[18]。不同的组件可能具有不同的物理特性,各组件虽有分工,但也互为补充,不同的物理特性可能产生不同的系统误差和有色噪声[19],因此,顾及各类系统误差补偿和有色噪声补偿的自适应融合算法就显得十分重要[20-21]。微PNT数据融合的第一要素是构建可以互操作的函数模型,该函数模型必须构建以相同的位置向量X(position)、相同的速度参数向量(velocity)和各类传感器特有的参数向量S共同表示,于是函数模型可以表示成 (1)式中,LI(t)表示t时刻第I(I=1, 2,…,M)类观测;为t时刻位置向量和速度向量的函数;gI(SI(t))为I类观测特有参数的函数,包括特有的系统误差、有色噪声和时间参数等;eI为LI的观测误差。即每一类观测均表示成共同的参数模型和特有的参数模型的叠加。假设LI的先验协方差矩阵为ΣI,先验权矩阵为PI=ΣI-1,则自适应状态参数向量的融合模型可以形式表达成[18-19, 21] (2)式中,0≤αI(t)≤1为t时刻I类观测的自适应因子,用来调节各类观测对融合参数的贡献;PI(t)hI(LI(t))为观测类LI(t)对模型参数的贡献形式表达,不同的准则对应不同的PI(t)hI(LI(t))。如采用最小二乘准则,则有 (3)式中,AI为线性化观测方程的系数矩阵。如果在自适应数据融合过程中能实施对各微PNT组件的在线标校,则可减少各类观测量的特有模型参数,提高PNT融合输出结果的可靠性。3 结束语“综合PNT”需要“微PNT”的支持,否则综合PNT将会复杂、笨重、高功耗。而微PNT必须解决各组件的优化设计、材料的优选、制造的精密、组件的深度集成、各传感器的实时标校、各传感器输出信息自适应融合。微PNT数据自适应融合需要对各类组件的观测数据质量进行实时判断,构造合理的自适应因子,以最佳平衡各类传感器及各类观测对模型参数的贡献。特别需要指出的是,微PNT必须包括GNSS芯片,有GNSS支持的PNT可以确保微型传感器输出信息的时空基准的一致性。微PNT还必须具备智能化、全天候、全空域的服务能力。作者简介第一作者简介:杨元喜(1956—), 男, 博士, 研究员, 中国科学院院士, 研究方向为动态大地测量数据与卫星导航数据处理。E-mail:yuanxi_yang@163.com

P+F洗车机传感器首先进行了 3次标准的增减压试验,通过压力传感器采集了制动轮缸和蓄能器的压力变化曲线。从图 4中可以看出,仿真曲线与试验曲线基本吻合,可以使用该仿真模型考察电子液压制动系统的制动性能。图4a中制动轮缸增减压特性仿真曲线与试验曲线的存在差异主要是由制动轮缸回位弹簧刚度参数设置和间隙参数测量存在误差造成的,而图4b中蓄能器气体压力试验曲线与仿真曲线在初值上存在一定差距,这是因为在使用充气工具向蓄能器气囊进行加氮气时蓄能器预充气压力无法精确控制的原因。

聊城洗车机传感器SVS1500表面声速仪采用了目前最先进的“时间飞跃”技术进行声速测量,并结合先进的数字信号处理技术,使声速的测量精度达到0.05m/s的世界先进水平。基于先进的集成电路和传感器技术实现了体积小、易携带、使用方便的声速测量仪,让外业测绘人员彻底解决了查表法带来的误差巨大风险,同时又摆脱了原始检测板比对法的繁琐操作的苦恼。

样本洗车机传感器AIC对刀是利用机床上的对刀显微镜自动计算刀具长度的方法。在操作对刀镜和对刀过程中,由于手动操作和目视检查,对刀仍存在一定误差。与对刀仪相比,只装卸刀具更容易。自动对刀是利用数控装置的刀具检测功能,自动精确测量刀具在各个坐标方向的长度,自动修正刀具补偿值,不停机直接加工工件。与以往的对刀方法相比,该方法减少了对刀误差,提高了对刀精度和效率。但它需要由刀具检测传感器和刀具位置检测系统组成的自动对刀系统,数控系统必须具备自动刀具检测的辅助功能。系统复杂,需要大量投资,所以一般用在高档数控机床上。

2.若气体传感器使用的时间较长,测量值可能会有误差,需要先和厂家确认气体传感器是否还可以再继续使用,若传感器本身快接近使用寿命,即使重新标定后短时间内还可以正常使用,但是气体检测仪测量数值会出现漂移检测不准,建议更换气体传感器。

另外,建设团队采用了自主研发的可视化沉管对接系统,动态捕捉管节受水压作用产生变形而引起的细微量测误差,并利用锚块拉力传感器和系统的自主分析、纠偏功能,进一步提升测量系统的绝对精度,将管节的安装精度控制在毫米级。

在惯性导航定位技术研究方面,DAPAR开启了7个研究计划。2005年启动了导航级集成微陀螺(NGIMG)研究,目标是尺寸仅为1 cm3、功耗小于5 mW、定向随机游走小于、偏差漂移小于0.01°/h、尺度因子稳定度优于50 ppm、测程大于500°/s、300 Hz带宽[11]。导航级集成微型陀螺主要用于小型作战平台。2008年美国启动微惯导技术(MINT)研究,旨在开发微型、低功耗导航传感器,具备数小时到数天的自主导航能力。MINT的目标是体积达到1 cm3(能用于步行导航,如嵌入鞋体),功耗不高于5 mW,要求步行36 h后精度仍能保持1 m,每步速度偏差为10 μm/s。微惯导组件采用直接测量中间惯性变量(速度和距离),如此可以减小加速度计和陀螺仪集成后计算速度和位置带来的累积误差[16]。2009年美国启动信息链微自动旋式平台(IT-MARS),该计划的目的是实施和验证多MEM组合的旋转平台性能,为MEM组合传感器提供一个旋转自由度(微结构、微传感器本身无旋转)。目标是研制出体积1 cm3、功耗10 mW、角度绝对精度好于0.001°、满足最大摆动10 μrad、旋转速率360°/s测程范围的IT-MARS。2010年同时启动微尺度速率集成陀螺(MRIG)、芯片级微时钟和微惯导组件(TIMU)、主次标校技术(PASCAL)和惯导守时数据采集、记录与分析平台(PALADIN & T)[11]。MRIG的主要目标是提升惯性传感器的动态测程,以便适应动态载体的大范围机动,动态测程扩大到15 000°/s,角度相关的可重复性为0.1°/h,与偏差相关的漂移可重复度达,工作温度拓展至-55℃~85℃,定向随机游走。TIMU主要目标是发展超小型定位和守时综合装置,设计要求该装置体积10 mm3、功耗200 mW、圆概率误差(CEP)达1 nmi/h,并且有自主导航能力。PASCAL的主要目标是减小时钟和惯性传感器的长期漂移,以便在无GNSS支持的情况下,实现长时间自主导航。于是该装置的自检校功能是研究重点。因为只有当微PNT传感器具有自检校功能时,才能弱化惯导和时钟的长期项偏差和系统漂移等累积误差。PASCAL的偏差稳定度要求提升至1×10-6,比现有微惯导(200×10-6)高两个数量级。PALADIN & T将发展具有普适性的柔性测试平台。先发展原理型平台,然后发展飞行便携的简化的统一评估方法,并提供早期的野外技术验证。2012年,DARPA启动芯片级组合原子导航(chip-scale combinatorial atomic navigation),简称C-SCAN计划,即寻求将不同物理特性的惯性传感器集成到单一的微尺度惯性测量单元(IMU),这也是DARPA开展的微PNT计划的重要组成部分,其目的是构建自主的、不依赖GPS的芯片级微PNT系统,能适用于不同军用平台、不同作战环境的载体精密引导,并能适用于中远程导弹的引导[16]。C-SCAN计划的核心是将具有不同物理特性的PNT组件集成到单一的微系统(microsystem),不同组件具有互补性。主要目标可以概况为:① 将不同高性能固态惯性传感器进行综合,发展综合集成技术,将不同物理原理的各组件集成为一个整体,并实现小型化;② 发展相应的数据融合处理方法。C-SCAN的首要任务是集成一个多陀螺和多加速度计的单一的惯性测量组件(IMU)。精度指标达到10-4 deg/h,偏差稳定性达到10-6 g,角度随机游走达到,速度随机游走(VRW)达到。尺度偏差1×10-6,动态测程达到1000 g。C-SCAN组件具有3个旋转轴和3个加速度传感器,在恶劣环境下可为军用载体提供定位导航服务。2 微PNT发展的若干关键技术微PNT关键技术主要体现在“微小”、“综合”及“融合”,更强调综合PNT服务。一般文献所强调的微PNT组件是由微型时钟、微型惯导等单元组成[1, 11, 16-17]。笔者认为,微PNT不应该排斥GNSS组件,因为GNSS芯片不但可以实现微小化,而且可以提供外部基准(尽管可能因为信号遮挡而不连续),于是芯片化的GNSS组件可以与微时钟、微陀螺和微惯导组件深度集成。信息源的丰富是实现PNT输出信息稳健性的前提。微PNT组件不仅要求体积小,而且要求功耗低,还要求具有生成可靠PNT信息的能力,于是微PNT涉及顶层设计和机电加工工艺技术。图 1 微PNT的体系结构Fig. 1 Architecture of micro-PNTT

与大赛主题相契合,联想集团与北京城建集团携手打造的——新一代轨道交通“云”无感身份识别系统,具有完全自主可控的知识产权。它由北京城建集团与联想集团联合发起,其中,人工智能应用部分基于联想研究院人工智能实验室打造的视觉领域前沿算法、多传感器融合感知技术,融合“端边云网智”协同架构,构筑了高精度、毫秒级识别的行业领先优势,有效破解了地铁环境下大规模人流拥堵、光线角度误差、非配合式遮挡等痛点,为地铁乘客身份识别、安检支付带来创新性全场景无感畅行体验。