冲压或缺口金属条时,必须在下一次按压下划之前清除不需要的材料。如果废料或成型部件无意中留下,则必须在其运动达到临界角之前停止压力机,临界角是进一步移动可能会损坏压力机并死亡的“不返回点”。各种精确可靠的传感器可用于保护模具。继续阅读,学习四种传感方法来验证金属成型中的零件弹射。

来自金属成型的残留金属弹头

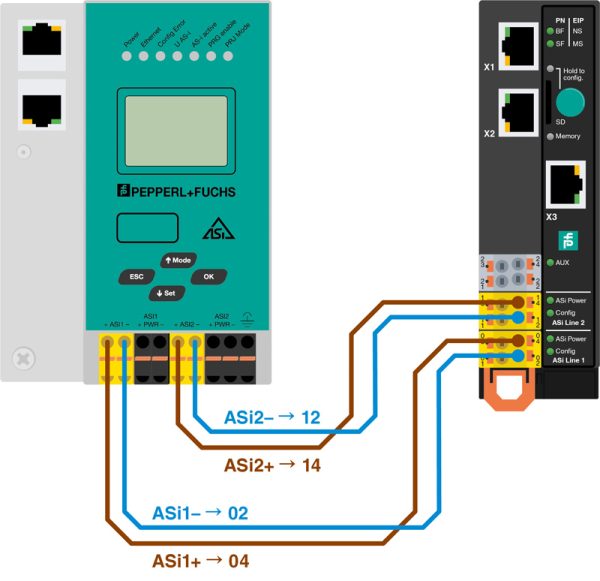

使用Pepperl+Fuchs传感器对金属成型中的剥离板进行监测

模具中残留的材料可能会造成重大工具损坏。

显示器剥离板

在向下冲压过程中,弹簧加载的剥离板向下推压进料材料,防止在冲床工具缩回时向上拉动。使用感应传感器在下冲程中检测剥离板的存在,确认模具中没有剩余材料。剥离板缺失意味着有东西阻止板触底,控制器必须停止按压。

为了避免此类错误和机器停机,通常在下模中安装NMB6-F104M等感应传感器来检测剥离器。在每个角落放置一个传感器可以确保模具得到充分保护,无论不需要的金属片位于何处(在这里,四个角落中的一个或多个不会自下而出)。

弹射槽上的零件检测

有时,验证零件是否已弹出,就足以确保模具是清晰的。只需监控工件通过斜槽或其自由落入带有直通式光束传感器的垃圾桶,如MD17 / MV17。当弹出的部分破坏光束时,会检测到它。

确认_工件_弹射_Pepperl+Fuchs

通束光电传感器确认工件被弹出。

使用Pepperl+Fuchs光栅传感器确认工件弹射

光栅和插槽栅传感器提供了更宽的检测区域。

具有宽检测区域的可靠物体检测

RAL150等插槽网格传感器也是确认零件弹射的理想选择。与单线通波束相比,它们提供了更宽的检测区域,当无法准确控制弹出部件的位置和方向时,这很有帮助。整个物体检测领域和可调节的灵敏度水平可以可靠地检测非常小和较大的物体。

相机系统立即“地图”死亡

近年来,随着相机性能的提高而成本的降低,相机技术在工业环境中的使用发生了迅速的发展。工业相机系统,如视觉传感器VOS2000-F226R,会立即“映射”模具,并从更远的地方扫描它们,并使检测不需要的弹头和碎片成为可能。如果扫描与传感器期望的图像不匹配,则该区域中存在不需要的部分。

Pepperl+Fuchs的VOS相机系统

相机系统将模具表面或工具与存储的主图像进行比较。

如果成型工具严重损坏,可以检测到原始“原始”工具的尺寸与损坏工具之间的差异。

基于相机的传感器需要对目标区域进行足够的照明,以获得最佳性能。上模和下模之间的距离越大,阴影越少,照亮图片就越容易。