P+F洗车机传感器M5151-00000W-350BG压力传感器在许多应用中用作监控系统性能和保护系统组件的一种方式,而在涉及电动机的应用中,通常电动机应用将使用一种称为间接电流感应的方法,其中涉及使用磁 线圈中的感应监测与负载隔离的电流支路。 但是,任何涉及较低功率的应用都应使用直流感应,这涉及使用特殊的精密感应电阻器来产生电压,然后对其进行测量。

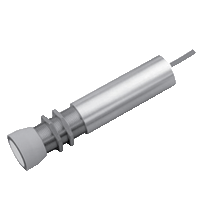

(P+F 超声波传感器 UC4000-30GM-IU-V1-HA)

参数化接口,用于通过服务程序 ULTRA 3000 根据具体应用调整传感器设置,模拟电流和电压输出,可调声功率和灵敏度,温度补偿,已通过 UL 认证,可用于 Class I/Div 2 环境

感应范围 : 200 ... 4000 mm 调整范围 : 240 ... 4000 mm 死区 : 0 ... 200 mm 标准目标板 : 100 mm x 100 mm 换能器频率 : 大约 85 kHz 响应延迟 : 最短 145 ms

440 ms,出厂设置 绿色 LED : 常亮:通电

闪烁:待机模式或程序功能检测到物体 黄色 LED 1 : 常亮:物体在评估范围内

闪烁:程序功能 黄色 LED 2 : 常亮:在检测范围内有物体时

闪烁:程序功能 红色 LED : 常亮:温度/编程插头未连接

闪烁:发生故障或编程功能没有检测到物体 温度/示教连接器 : 温度补偿 , 评估范围编程 , 输出功能设置 工作电压 : 10 ... 30 V DC ,纹波 10 %SS 功耗 : ≤ 900 mW 接口类型 : RS 232, 9600 Bit/s , 无奇偶校验,8 个数据位,1 个停止位 同步频率 : 输出类型 : 1 路电流输出 4 ...20 mA

1 路电压输出 0 ...10 V 分辨率 : 评估范围 [mm]/4000,但是 ≥ 0,35 mm 特性曲线的偏差 : ≤ 0,2 % 满量程值 重复精度 : ≤ 0,1 % 满量程值 负载阻抗 : 电流输出: ≤ 500 Ohm

电压输出: ≥ 1000 Ohm 温度影响 : ≤ 2 满量程值的 %(带温度补偿)

≤ 0.2%/K(无温度补偿) 符合标准 : 标准 : EN 60947-5-2 UL 认证 : CSA 认证 : CCC 认证 : 额定电压 ≤ 36 V 时,产品不需要 CCC 认证/标记 环境温度 : -25 ... 70 °C (-13 ... 158 °F) 存储温度 : -40 ... 85 °C (-40 ... 185 °F) 连接类型 : 缆线连接器 , M12 x 1 , 5 针 , 4 线 外壳直径 : 35 mm 防护等级 : IP65 材料 : 注意 : 单个组件:UC-4000-30GM-IUR2-V15;V1-G-2M-PVC;ADAPT-ALUM*-M30X1/2 NPT/HB****

滨州洗车机传感器直流电流检测的基本原理是根据欧姆定律产生一个小的电压,将要监测的电流施加到一个电阻器上并产生一个电压,然后对其进行测量。这种方法的问题是会产生不希望的电压降,电压降越大,电阻消耗的功率越大,如果超过M5146-000002-350BG压力传感器的额定功率,设备可能会发生故障,并且由于 结果,电阻器必须将器件两端的电压降保持在最低几十到几百毫伏。 因此,应用中使用的许多电流检测电阻器的电阻值范围从 10 毫欧到几欧,并且这些电阻通常具有非常严格的容差,以便产生可靠的测量结果。

报价洗车机传感器除了电阻的容差和电阻值外,在使用 M5156-000002-700BG 压力传感器进行感应时,还需要考虑一些其他参数。一个参数是电阻的温度系数,即电阻如何随温度变化,电阻随温度漂移的变化越大。一个重要的考虑因素是电阻器将焊接到的铜焊盘可能比检测电阻器高得多,并且会导致更大的测量误差。 为了减轻铜焊盘的影响,通常使用一种称为开尔文连接的布局方法,将走线连接到焊盘内部,有效避免接触电阻的影响。 事实上,利用开尔文原理的4端子检测电阻器。 下图显示了开尔文原理:

P+F洗车机传感器2、传感器输入许多类型的传感器都可以为3D目标检测提供原始数据,相机和LiDAR(激光雷达)传感器是两种最常采用的传感器类型。相机价格便宜且易于使用,并且可以从某个角度捕捉场景信息。相机产生图像W×H×3用于3D目标检测,其中W和H是一幅图像的宽高,每个像素有3个RGB通道。尽管价格便宜,但相机在用于3D目标检测方面存在内在限制。首先,相机只捕捉外观信息,不能直接获取场景的3D结构信息。另一方面,3D目标检测通常需要在3D空间中进行准确定位,而从图像估计的3D信息(例如深度)通常具有较大的误差。此外,基于图像的检测很容易受到极端天气和时间条件的影响。在夜间或雾天从图像中检测目标比在晴天检测要困难得多,这样的自动驾驶系统无法保证鲁棒性。

滨州洗车机传感器让系统更加稳定,用户体验更好观察IT支出,消除不合理的使用,节省更多的成本观察交易行为,找到刷单/作弊,即使止损利用AIOps等自动化手段发现问题,节省更多的人力,运维提效而我们对于可观测性引擎的研发,主要关注的也是如何服务更多的部门/公司进行可观测性方案的快速、有效实施。包括引擎中的传感器、数据、计算、算法等工作一直在不断进行演进和迭代,例如更加便捷的eBPF采集、更高压缩率的数据压缩算法、性能更高的并行计算、召回率更低的根因分析算法等。

报价洗车机传感器后融合方法以实例级融合为核心,仅对不同模态的输出进行多模态融合,避免了中间特征或输入点云上复杂的交互。因此,这些方法比其他方法更有效。然而,由于不依赖于相机和激光雷达传感器的深度特征,这些方法无法整合不同模式的丰富语义信息,限制了这类方法的潜力。

3D目标检测方法随着深度学习技术在计算机视觉和机器人领域的发展而迅猛发展。现有的3D目标检测方法都试图从特定方面解决3D目标检测问题,例如从特定传感器类型,数据表示等,与其他类别的方法缺乏系统的比较。因此综合分析各种类型的3D目标检测方法的优缺点,可以为相关研究人员提供一些参考。基于此目的,本文全面回顾了自动驾驶应用中的3D目标检测方法,并对不同方法进行深入分析和系统比较。与现有的综述文章[5, 139, 215]相比,本文广泛涵盖了该领域的最新进展,例如基于深度图像的3D目标检测、自/半/弱监督3D目标检测、端到端自动驾驶系统中的3D目标检测等。与之前仅关注点云[88、73、338]、单目图像[297、165]和多模态输入[ 284]相比,我们的论文系统地研究了来自所有传感器类型和大多数应用场景的3D目标检测方法。

本文的结构安排如下:首先,第2节中介绍了3D目标检测问题的定义、数据集和评价指标。然后,我们回顾和分析了基于LiDAR传感器(第3节)、相机(第4节)和多模态数据输入(第5节)。接下来,我们在第6节中介绍利用时空数据的检测方法,并在第7节中使用较少有标签数据的方法。我们随后在第8节中讨论3D目标检测在驾驶系统中的应用。最后,我们进行速度和性能分析,对研究趋势进行了探讨,并在第9节中展望3D目标检测的未来方向。分层结构的分类如下图所示。

随着传感器功能在制造业中的扩展和数据生成的迅速增加,传感器融合变得可能且至关重要。可视化制造过程对于形成洞察力和防止潜在漏洞至关重要。传感器融合通过融合来自多个来源和传感器类型的数据以产生可靠的信息,克服了单个传感器系统(相机、光传感器、LIDAR 等)的局限性。这种架构使用户能够从宏观或微观层面处理流程,因为制造商可以对供应链进行建模和信息收集,同时也可对微处理器、相机和激光雷达系统的组件进行建模。

作为替代解决方案,LiDAR传感器可以通过发射一束激光束,然后测量其反射信息来获得场景的细粒度3D结构信息。一个LiDAR传感器在一个扫描周期内发射光束并进行多次测量可以产生一个深度图像,每个深度图的像素有3个通道,分别为球坐标系中的深度r、方位角α和倾角φ。深度图像是激光雷达传感器获取的原始数据格式,可以通过将球坐标转换为笛卡尔坐标进一步转换为点云。一个点云可以表示为N×3,其中N表示一个场景中的点数,每个点有3个xyz坐标通道。附加功能,例如反射强度,可以附加到每个点或深度图像素。深度图像和点云都包含由LiDAR传感器直接获取的准确3D信息。因此,与相机相比,LiDAR传感器更适合检测3D空间中的目标,并且LiDAR传感器也更不易受时间和天气变化的影响。然而,LiDAR传感器比摄像头贵得多,这限制了在驾驶场景中的大规模应用。3D目标检测图解,见下图: